Jusqu'à présent, les capteurs à ultrasons font désormais partie intégrante de la vie quotidienne et de la production industrielle. De la détection du niveau de liquide à la mesure de distance en passant par le diagnostic médical, les domaines d'application des capteurs de distance à ultrasons continuent de s'étendre. Cet article vous donnera une compréhension approfondie du processus de production des capteurs de distance à ultrasons de notre société.

1. Le principe du capteur de télémétrie à ultrasons

Les capteurs de télémétrie à ultrasons utilisent l'effet piézoélectrique inverse de la céramique piézoélectrique pour convertir l'énergie électrique en faisceaux ultrasoniques, puis calculent la distance en mesurant le temps de propagation des faisceaux ultrasoniques dans l'air. La vitesse de propagation des ondes ultrasonores étant connue, la distance entre les deux peut être calculée en mesurant simplement le temps de propagation des ondes sonores entre le capteur et l'objet cible.

2. Le processus de production des capteurs de télémétrie à ultrasons

Nous vous montrerons le processus de production de nos capteurs à partir des points suivants :

❶Inspection des matériaux entrants —— inspection des matériaux du produit, la qualité des matériaux est inspectée conformément aux normes d'inspection internationales. Les matériaux inspectés comprennent généralement des composants électroniques (résistances, condensateurs, microcontrôleurs, etc.), des pièces structurelles (boîtiers, fils), et des transducteurs. Vérifiez si les matériaux entrants sont qualifiés.

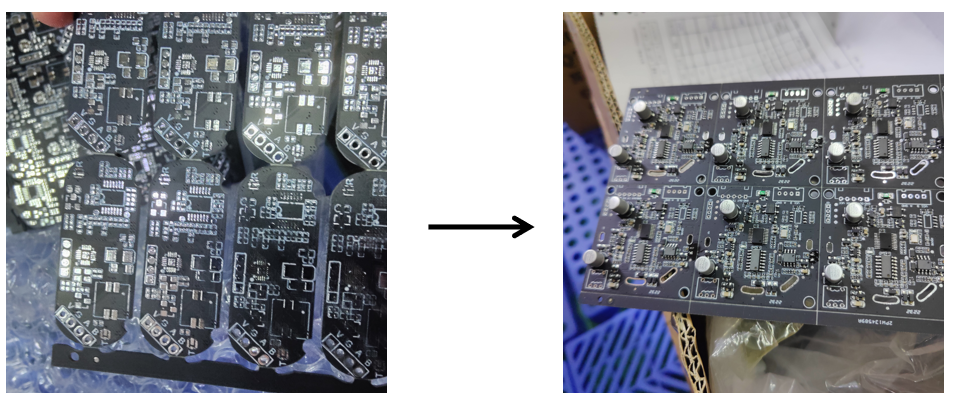

❷Correction externalisée ——- Les composants électroniques inspectés sont externalisés pour la correction afin de former PCBA, qui est le matériel du capteur. Le PCBA renvoyé après le patch sera également soumis à une inspection, principalement pour vérifier l'apparence du PCBA et si les composants électroniques tels que les résistances, les condensateurs et les microcontrôleurs sont soudés ou fuient.

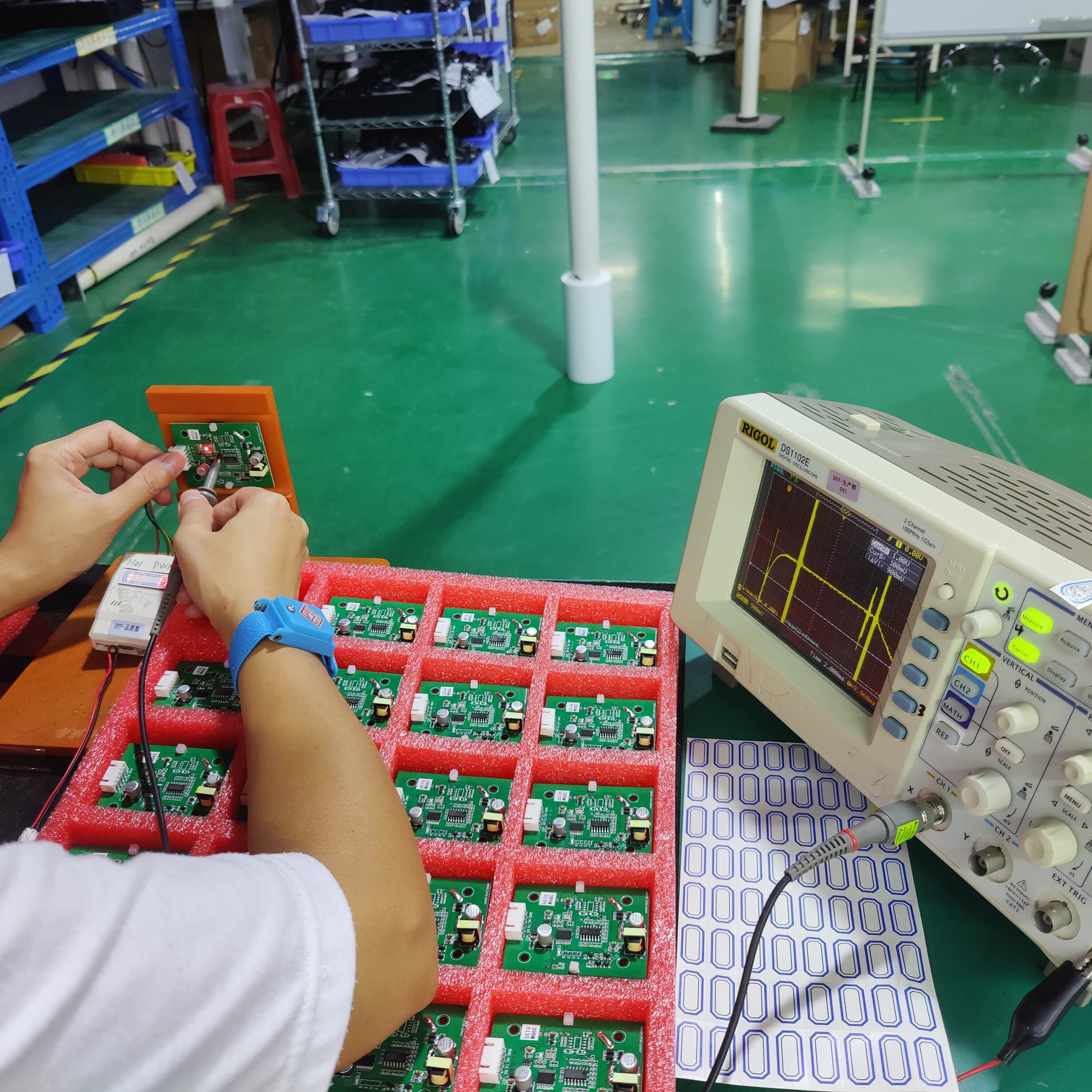

❸Programme de gravure ——- Un PCBA qualifié peut être utilisé pour graver le programme du microcontrôleur, qui est le logiciel du capteur.

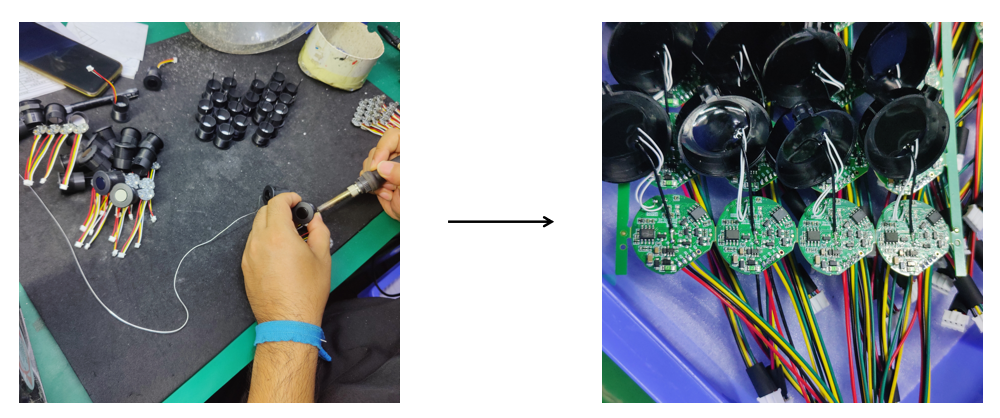

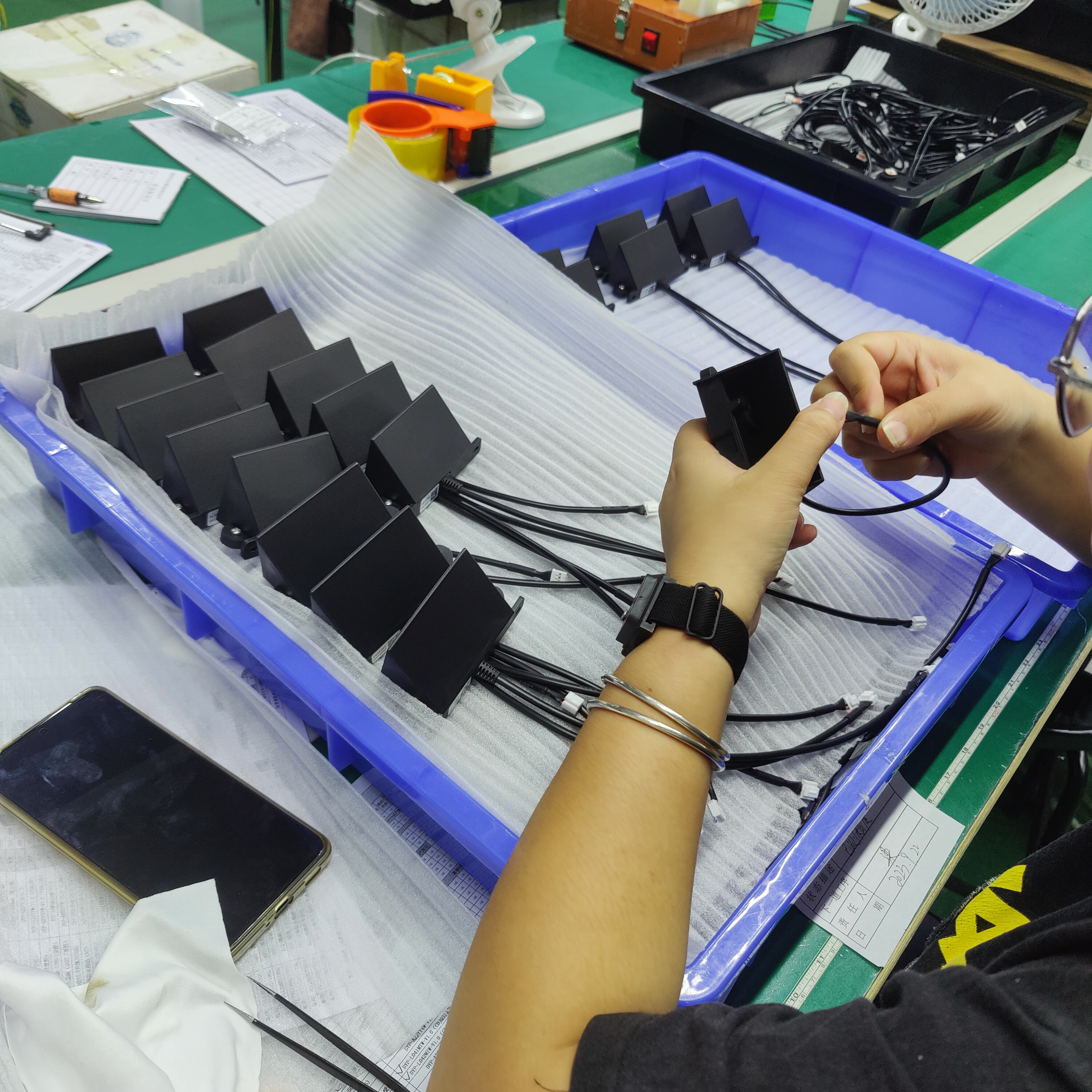

❹ Post-soudage —— Une fois le programme entré, ils peuvent accéder à la ligne de production pour la production. Souder principalement des transducteurs et des fils, et souder des circuits imprimés avec des transducteurs et des fils terminaux ensemble.

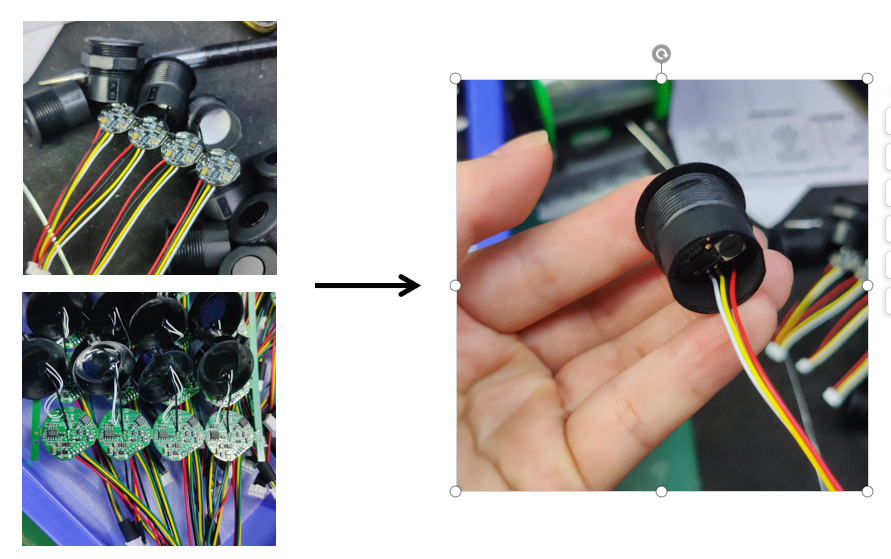

❺ Assemblage et tests de produits semi-finis —— les modules avec transducteurs et fils soudés sont assemblés en un seul pour les tests. Les éléments de test comprennent principalement le test de distance et le test d'écho.

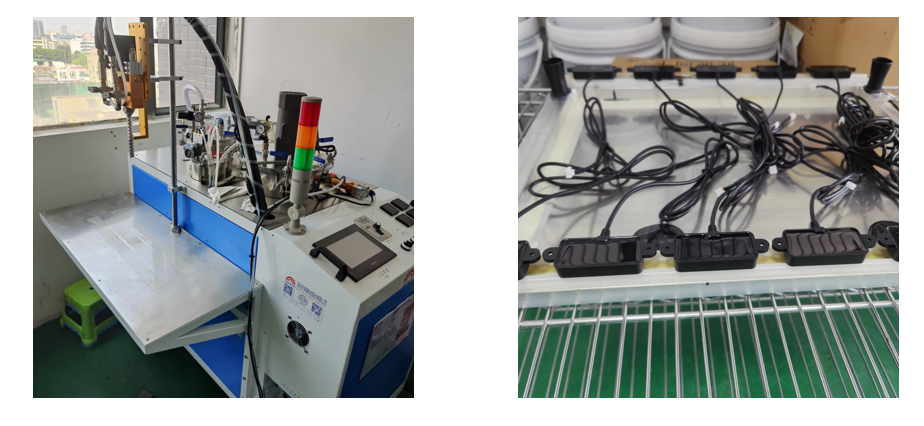

❻ Colle d'empotage —— Les modules qui réussissent le test entreront dans l'étape suivante et utiliseront une machine d'empotage de colle pour l'empotage. Principalement pour les modules avec indice d'étanchéité.

❼Test du produit fini ——-Une fois le module en pot séché (le temps de séchage est généralement de 4 heures), continuez les tests du produit fini. L’élément principal du test est le test de distance. Si le test réussit, le produit sera étiqueté et inspecté avant d’être stocké.

Heure de publication : 08 octobre 2023